Obróbka detali

Stosując robota przemysłowego jako centrum obróbcze, możemy:

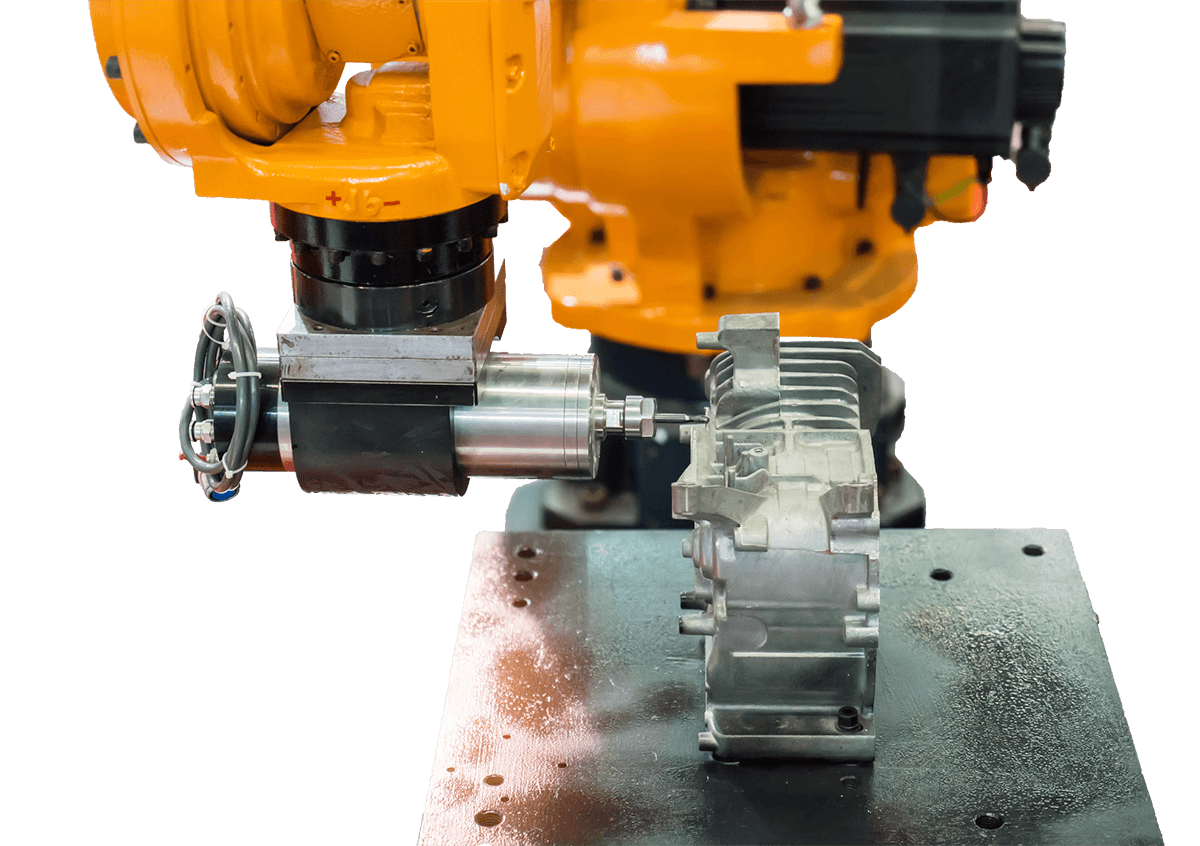

\ przeprowadzić obróbkę CNC,

\ nakładać masy klejowe lub uszczelniające,

\ realizować cięcie laserowe lub plazmowe,

\ realizować cięcie mechaniczne,

\ przeprowadzać procesy montażowe,

\ prowadzić automatyczne pomiary i inspekcje,

\ lutować,

\ polerować,

\ gratować,

zrobotyzowane:

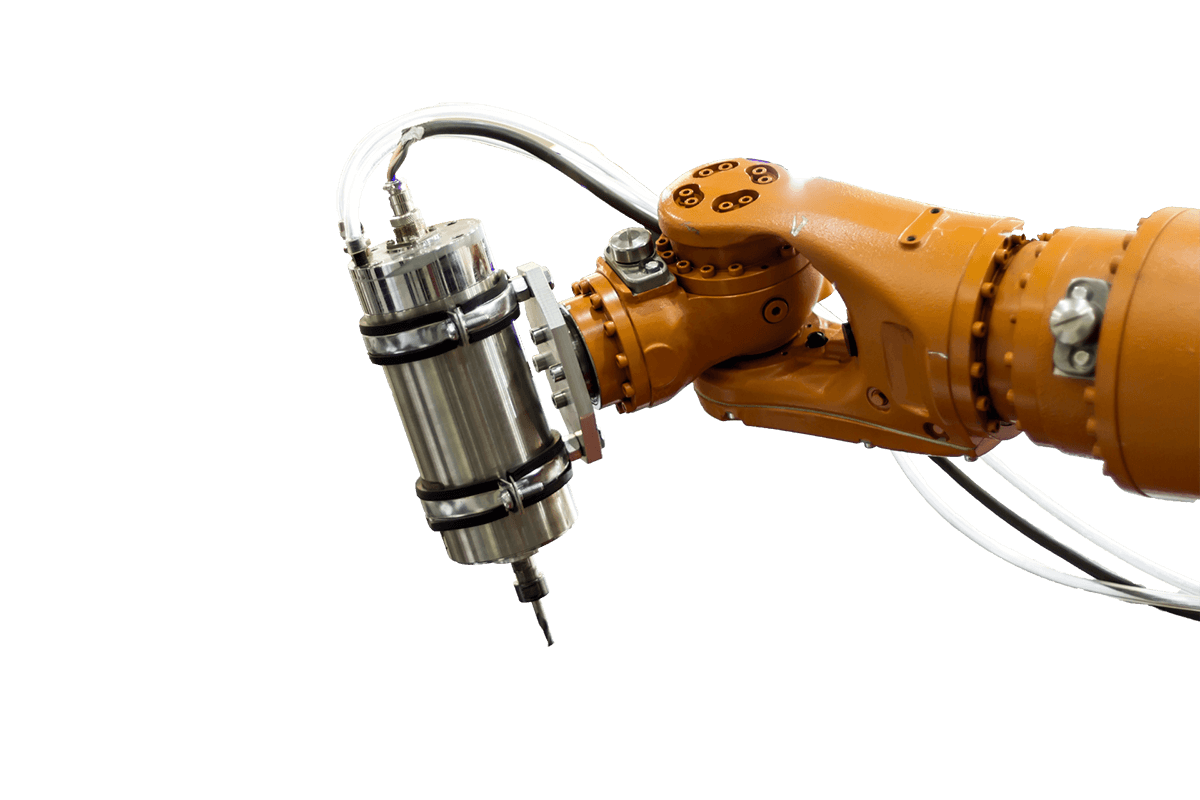

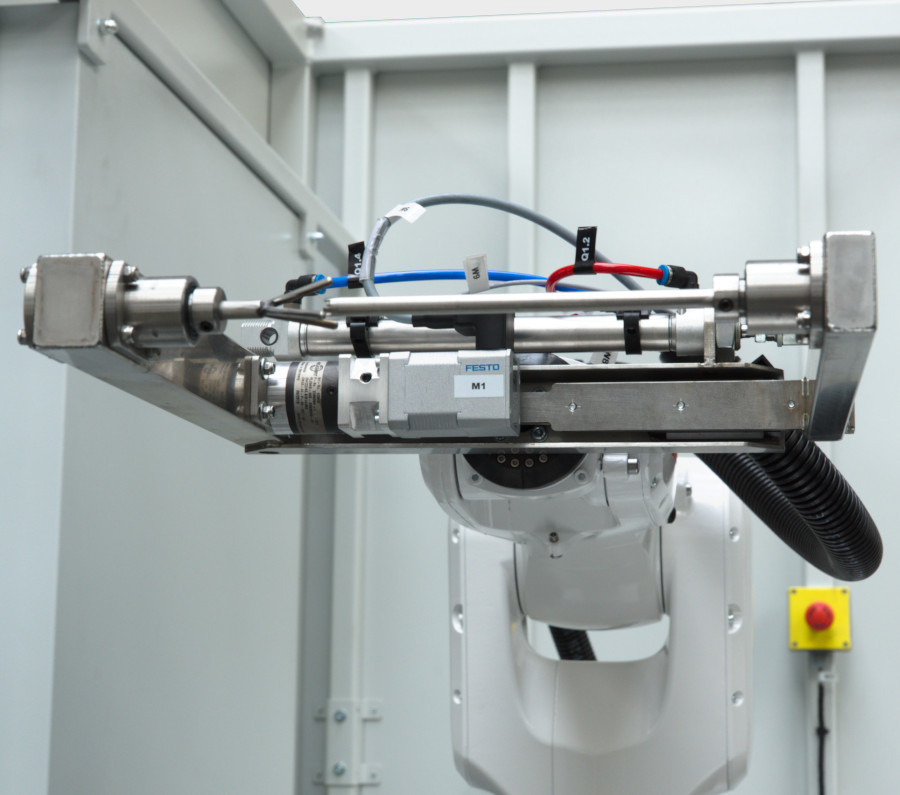

Dostępne rodzaje głowic obróbczych:

\ wrzeciona elektryczne, pneumatyczne, hydrauliczne,

\ głowice ciśnieniowe (myjące lub tnące),

\ głowice do lutowania,

\ palniki,

\ głowice optyczne i wizyjne,

\ pomiarowe,

\ zgrzewadła,

\ nitownice,

\ głowice gratujące,

Dostępne opcje dodatkowe:

\ kompensacja zużycia narzędzia,

\ kompensacja siły docisku,

\ kompensacja temperatury otoczenia,

\ automatyczna kalibracja

CAD/CAM:

Oprogramowanie narzędziowe pozwala na połączenie funkcji CNC i robota. Główną zaletą tego rozwiązania jest obsługa jak dla tradycyjnego układu sterowania CNC, pozwalając jednocześnie na:

\ programowanie robota jak CNC,

\ korekty promienia narzędzi w układzie sterowania,

\ zwiększone wydajności torowe robota,

\ możliwości programowania offline za pomocą systemów CAD/CAM,

Powtarzalność procesu, jakość obróbki, zwiększenie wydajności to tylko kilka podstawowych zalet takich aplikacji. Równie ważne dla osób zarządzających produkcją i odpowiedzialnych za zapewnienie bezpieczeństwa pracowników jest eliminacja zagrożeń w pracach szczególnie niebezpiecznych dla ludzi, przy nieosłoniętych maszynach, wysokiej temperaturze i wysokim zapyleniu.

stanowiska obróbki:

Dla robotyzacji procesu obróbki wymagane jest wyposażenia celi w odpowiedni osprzęt ochronny i pomocniczy.

Dla aplikacji zrobotyzowanych będzie to:

\ ogrodzenie bezpieczeństwa lub obudowa stała dostosowane do prowadzonych procesów produkcji,

\ elementy bezpieczeństwa na załadunku/wyładunku stanowiska (często elementy optyczne lub osłony ruchome nadzorowane),

\ miejscowy pulpit lub panel sterowania.

Dodatkowo w zależności od prowadzonego procesu należy uwzględnić elementy dodatkowe, takie jak:

\ wyciąg wiórów / oparów / mgły olejowej,

\ spływ dla chłodziwa,

\ doprowadzenie mediów niezbędnych dla pracy głowicy i przyrządów,

\ magazynek narzędzi dla procesów wieloetapowych lub o różnym stopniu obróbki.