Obsługa maszyn

Wśród najczęściej robotyzowanych maszyn produkcyjnych znajdują się:

\ centra obróbcze CNC,

\ prasy krawędziowe,

\ prasy i młoty kuźnicze,

\ wtryskarki,

\ maszyny pomiarowe i inspekcyjne,

\ gniazda spawalnicze.

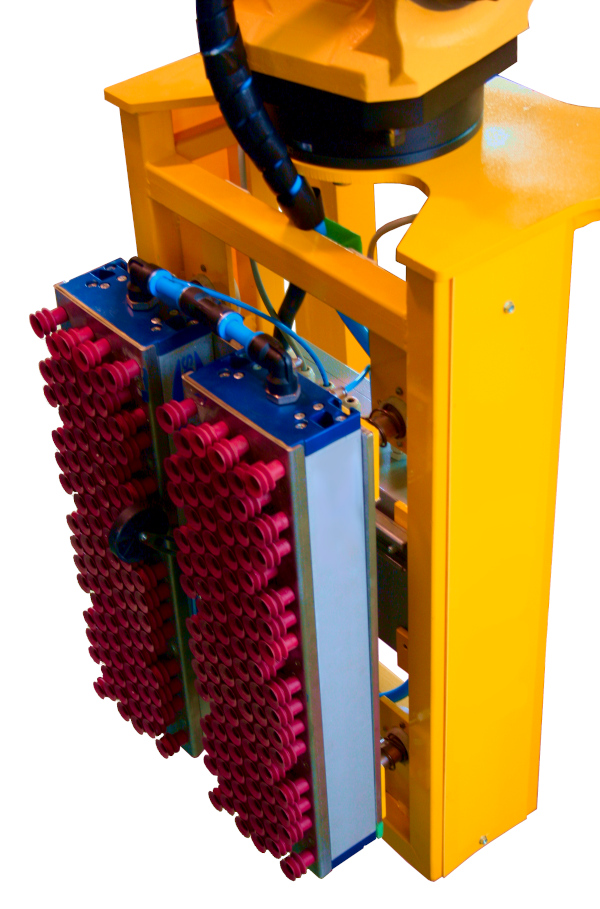

W zrobotyzowanych załadunkach i wyładunkach maszyn produkcyjnych, stosuje się wiele typów głowic roboczych.

Przy wyborze rodzaju głowicy uwzględnia się dynamikę procesu, charakterystykę detalu, ograniczenia i wymagania maszyny obróbczej.

Wśród najczęściej stosowanych głowic używane są:

\ głowice mechaniczne dwu lub trzy palcowe,

\ głowice mechaniczne z chwytakiem dedykowanym,

\ głowice pneumatyczne podciśnieniowe,

\ głowice magnetyczne sterowane impulsowo,

\ głowice elektromagnetyczne o regulowane sile przytrzymywania,

\ systemy załadunku paletek obróbczych z całym osprzętem mocującym detal,

\ systemy do detali wielkogabarytowych zbudowane z zestawu chwytaków umieszczonych na konstrukcjach nośnych.

z maszyną:

W zależności od skomplikowania procesu oraz rodzaju i wieku maszyny, której załadunek automatyzujemy, dostępne są różne opcje wymiany sygnałów z robotem przemysłowym.

Podstawowym sposobem wymiany sygnałów pomiędzy maszynami jest interfejs binarny. Pojedyncze sygnały fizyczne 24VDC, wymieniane są za pomocą zestawu przekaźników lub optoizolatorów, zamontowanych w obu maszynach. Taki układ stosowany jest w prostych procesach, gdzie ilość informacji jest niewielka a szybkości wymiany informacji niskie. Taka komunikacja może być stosowana np. w załadunku wrzeciona zaciskowego na maszynie CNC lub wyładunku wtryskarki.

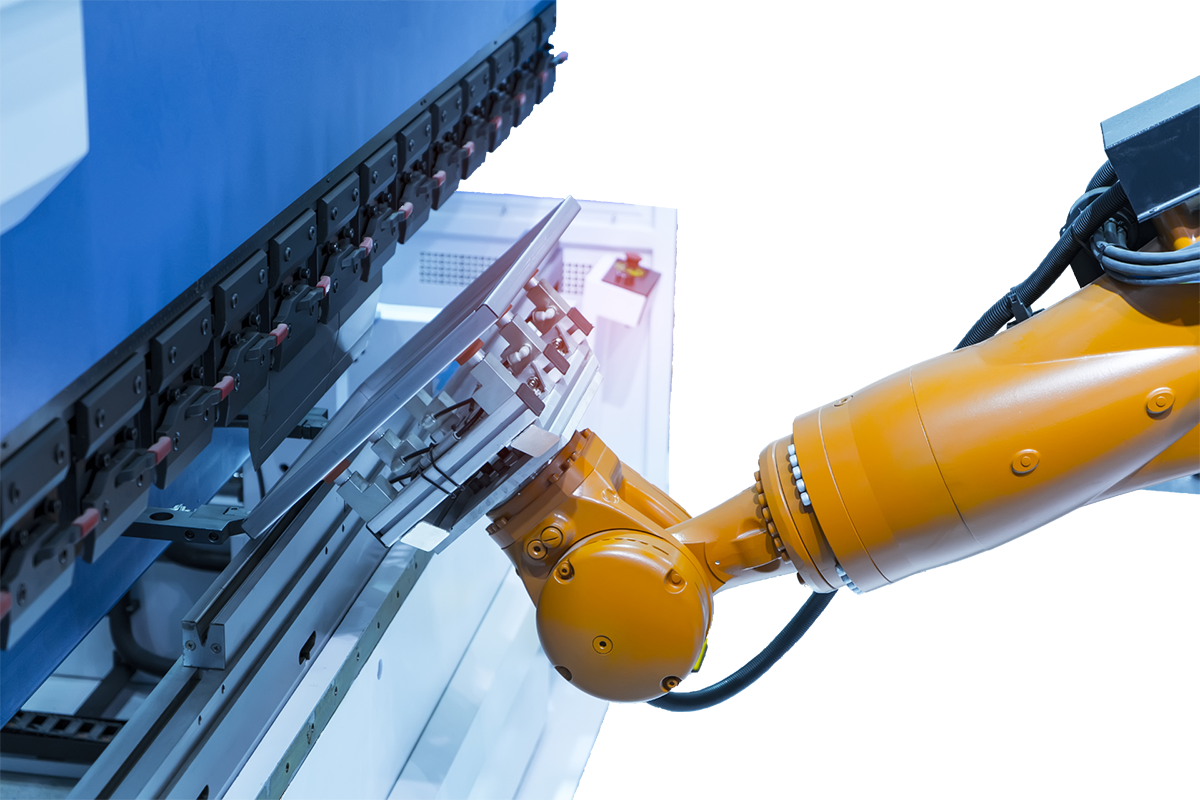

W procesach gdzie ilość wymienianych sygnałów przekracza kilkanaście sygnałów podstawowych lub konieczne jest nadążanie robota za ruchem narzędzia np. synchronizacja, wykorzystuje się sieciowe interfejsy komunikacyjne. Mogą to być interfejsy oparte o sieci przemysłowe lub dedykowane przystawki komunikacyjne danego producenta maszyny. Taka komunikacja pozwoli na współpracę synchroniczną robota np. z prasą krawędziową lub maszyną pomiarową przy ciągłym nadążaniu ruchu robota za głowicą.

Możliwości komunikacji ograniczone są często wiekiem maszyn lub możliwościami ingerencji w oryginalne oprogramowanie producenta maszyny. Przy zakupie nowych maszyn warto zwrócić uwagę na dostępność interfejsów komunikacyjnych w maszynie w szczególności zaś ich możliwości integracji z robotem.

Przy operowaniu detalami, z użyciem robota przemysłowego, mamy możliwości pracy bezpośredniej przy dużo większych masach lub gabarytach detali. W dodatku uzyskujemy dużo wyższą dynamikę ruchu niż w przypadku pracy człowieka z balanserem lub pomocniczym wciągnikiem.

Załadunki i wyładunki detali z maszyn, obsługa gniazd obróbczych CNC oraz reorientacje detalu w trakcie procesu obróbczego, to tylko podstawowe zalety automatyzacji obsługi maszyn. Wydajność gniazda obróbczego, z podawaniem detali robotem przemysłowym, pozwala zwiększyć wydajność procesu nawet do 50%, szczególnie przy zastosowaniu odpowiedniego osprzętu lub dodatkowego oprogramowania na maszynie obróbczej.

załadunku CNC:

Uniwersalny system załadunku detali do maszyny CNC można połączyć z dowolną maszyną poprzez dostawienie stanowiska załadunku i połączenie wymiany sygnałów z kontrolerem CNC. System taki składa się z:

\ 2 lub 3 palet załadunkowych na detale,

\ 6-osiowego robota przemysłowego dobranego zasięgiem i udźwigiem do detali i maszyny,

\ uniwersalny chwytak 2 lub 3 palcowy lub opcjonalnie chwytak dedykowany,

\ ogrodzenie bezpieczeństwa z systemem bezpieczeństwa, spełniającym najwyższą kategorię bezpieczeństwa PLe,

\ wanny ociekowej na pozostałości chłodziwa.

Opcjonalne wyposażenie obejmuje:

\ skaner bezpieczeństwa zamiast elementów ogrodzenia,

\ system wizyjny wykrywania i kontroli detalu,

\ pozycjoner detali / stację pomiarową,

\ system odmuchu / usuwania wióra,

\ dedykowany dotykowy panel HMI do obsługi stanowiska.

W pracy ze zbiorami detali występuje problem ich zorientowania i pozycjonowania, zanim będzie możliwe ich pobranie głowicą robota. W części aplikacji możliwe jest zastosowanie pomocniczych maszyn sortujących lub podajników indeksujących z detekcją detalu.

Równie popularne są pozycjonery grawitacyjne lub mechaniczne z napędem pneumatycznym lub elektrycznym, zapewniające odpowiednią dokładność ustawienia detalu w miejscu jego pobrania.

Kolejnym rozwiązaniem załadunku wielu detali do stanowiska obróbki, są tacki lub paletki z matrycami gniazd, gdzie wzór i położenie każdego z detali jest ściśle określone.

W aplikacjach, gdzie powyższe rozwiązania nie są możliwe do zastosowania ze względu na kształt detalu lub specyfikę jego obróbki często stosowane są zaawansowane systemy automatyki, oparte o czujniki optyczne, systemy wizyjne lub systemy detekcji 3D.

Automatyzując proces załadunku lub obsługi maszyny przy użyciu robota przemysłowego, należy określić wszystkie obszary procesu, tak by elementy pomocnicze, konieczne do automatyzacji, pozwoliły spełnić wymagania jakościowe i wydajnościowe produkcji.